1. Выбор и предварительная обработка волокнистого сырья.

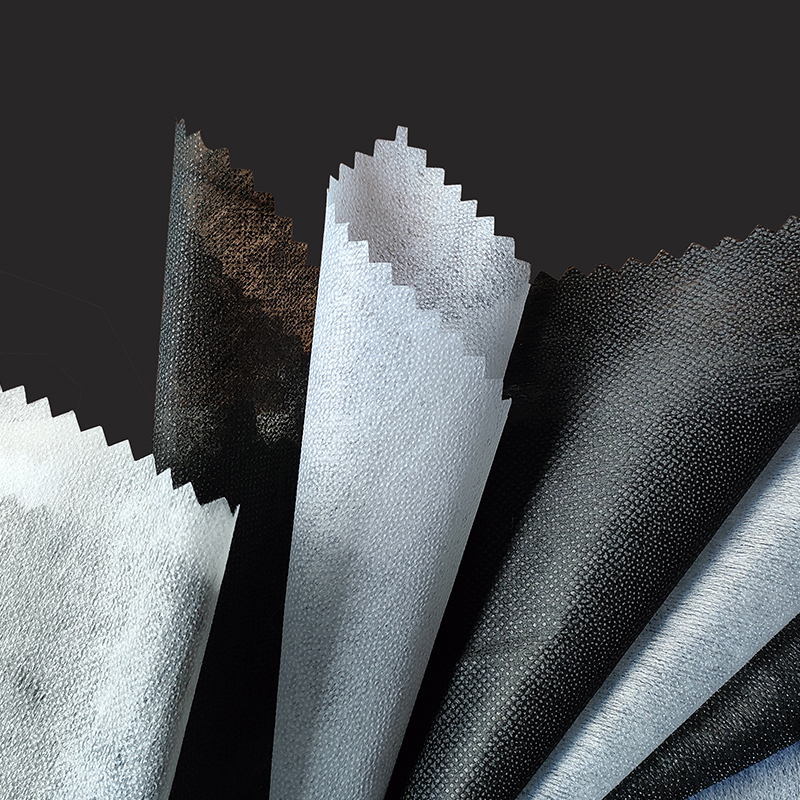

Первый шаг в процессе формирования нетканый материал заключается в выборе подходящего волокнистого сырья. Обычное волокнистое сырье включает полиэстер, полипропилен и винилон. Эти волокна проходят ряд предварительных обработок в процессе производства, чтобы лучше адаптироваться к последующим этапам обработки.

Полиэфирное волокно обладает хорошей прочностью и термостойкостью и часто используется в нетканых изделиях, требующих долговечности и высокой прочности, таких как фильтрующие материалы и промышленное использование.

Полипропиленовое волокно часто используется в производстве санитарно-гигиенических изделий и одноразовых товаров народного потребления из-за его низкой плотности, стойкости к химической коррозии и сильной воздухопроницаемости.

Виниловое волокно подходит для медицинских и санитарно-гигиенических изделий благодаря хорошему впитыванию влаги и мягкости, особенно в областях с высокими требованиями к комфорту, таких как детские подгузники и гигиенические салфетки.

После отбора волокон необработанное волокно необходимо расчесать, очистить и выполнить другую обработку, чтобы гарантировать, что волокно не содержит примесей и может быть гладко сформировано в последующих процессах.

2. Процесс чесания

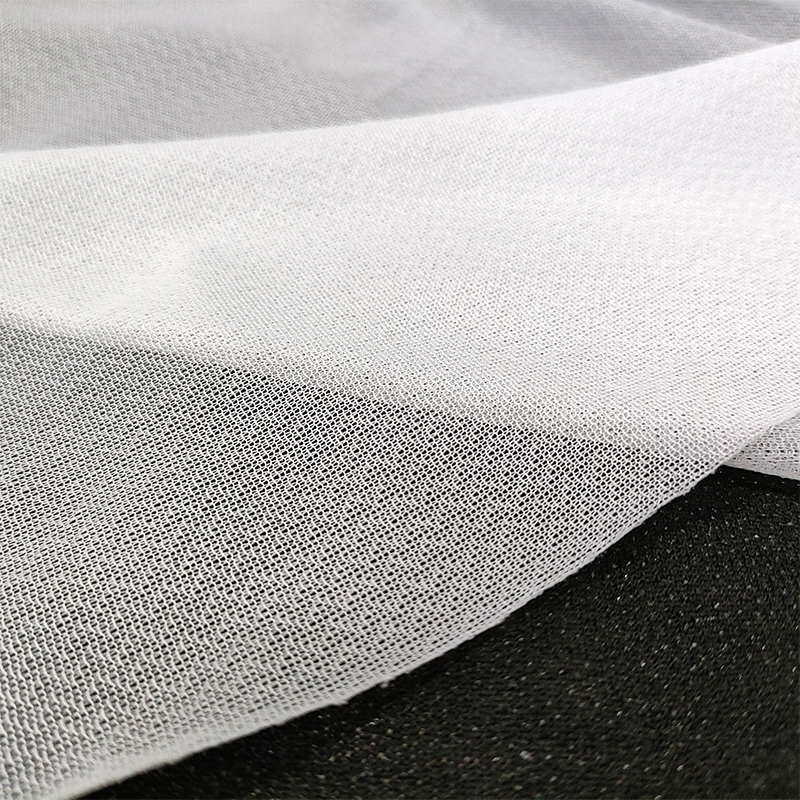

Процесс чесания является первым важным этапом производства нетканых материалов. В этом процессе волокна вводятся в чесальную машину и распределяются в однородную сетчатую структуру с помощью ряда механических устройств. Кардочесание позволяет не только разбить волокна, но и эффективно удалить примеси и обеспечить однородность волокон.

В этом процессе волокна, такие как полиэстер, полипропилен и винилон, прочесываются на чесальной машине в сетку и распределяются в соответствии с определенной толщиной и плотностью. Кардочесальная волокнистая сетка может перейти на следующий этап процесса прядения.

3. Формирование прядильной сети

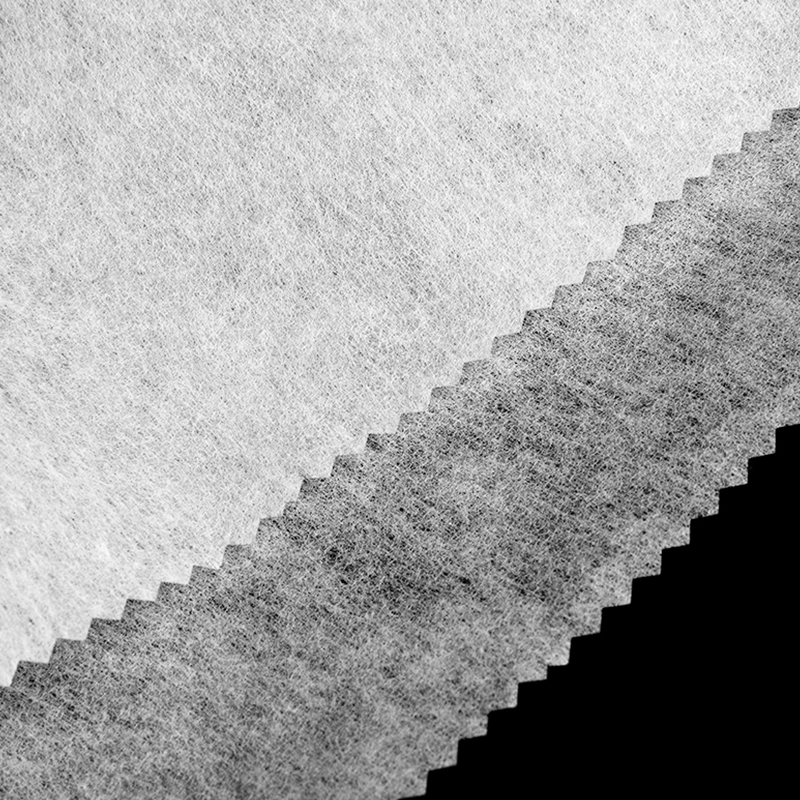

Формирование прядильных сетей является ключевым этапом дальнейшей переработки кардных волокон в нетканые материалы. Обычные способы формирования прядильного полотна включают формирование сухого полотна, формирование мокрого полотна и формирование воздушного полотна.

Формирование сухого полотна: волокнистое полотно укладывается в полотно с помощью ленточного конвейера посредством механического воздействия, что подходит для более легких и более прочных нетканых материалов. Формирование сухого полотна обычно используется для химических волокон, таких как полипропилен и полиэстер, и позволяет получить однородную сетчатую структуру, которая подходит для одноразовых изделий, фильтрующих материалов и т. д.

Формирование влажного полотна: волокна диспергируются в водном растворе, а затем укладываются в полотно через фильтрующую сетку, которая подходит для нетканых материалов с более сложной структурой и высокими требованиями к водопоглощению. Полотна мокрой укладки часто используются для обработки винилоновых волокон, особенно для продуктов, требующих высокой впитываемости и комфорта, таких как гигиенические прокладки и подгузники.

Полотна, уложенные воздухом: используйте поток воздуха для подвешивания волокон в воздухе и формирования их с помощью всасывающего оборудования. Полотна воздушной укладки обычно используются для более рыхлых конструкций, подходящих для санитарно-гигиенических изделий и изоляционных материалов.

В этих методах формирования полотна используются различные технологии и процессы для достижения равномерного распределения волокон и формирования сетчатой структуры, закладывающей основу для последующих процессов формования.

4. Процесс консолидации

Консолидация заключается в соединении сформированного волокнистого полотна путем механического, химического или горячего прессования с образованием нетканого материала с определенной прочностью и стабильностью. В соответствии с различными требованиями применения методы консолидации можно разделить на следующие типы:

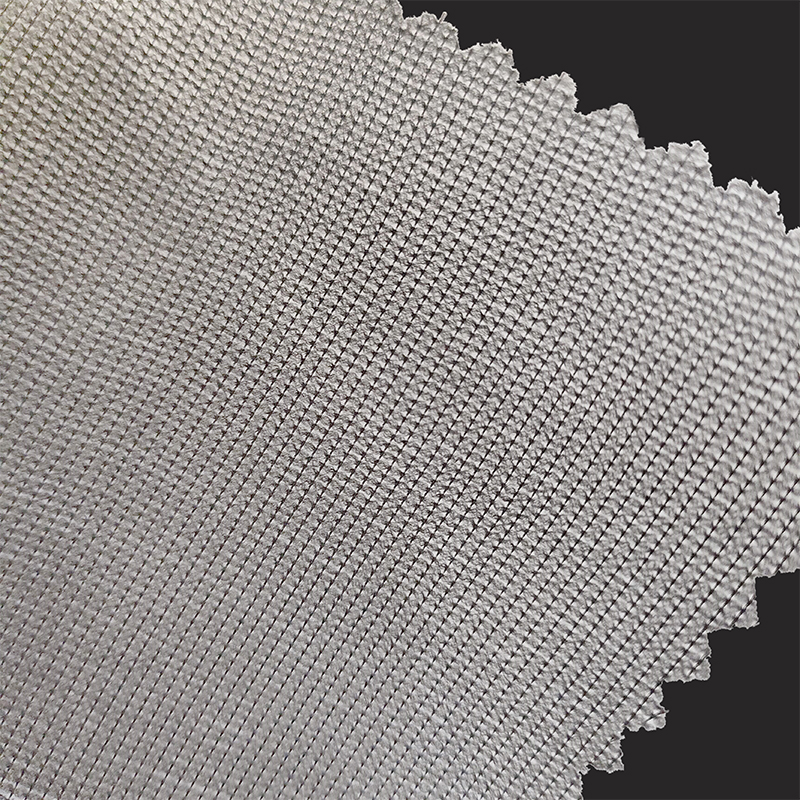

Консолидация горячим прессованием: для плавления и склеивания волокон используется тепло. В полипропиленовых и полиэфирных волокнах часто используется технология консолидации горячего прессования, которая может эффективно повысить прочность и стабильность нетканых материалов. Консолидация горячего прессования подходит для производства более твердых и прочных нетканых материалов.

Химическое уплотнение: волокнистые полотна химически скрепляются путем нанесения покрытия или распыления клея. Химическая консолидация подходит для нетканых изделий, которым требуются особые свойства (например, антибактериальные и огнестойкие). Например, в медицинских и санитарно-гигиенических изделиях химическое уплотнение может эффективно повысить функциональность нетканых материалов.

Механическое уплотнение: волокна механически прокалываются специальным иглопробивным устройством для образования переплетенной структуры. Механическое уплотнение часто используется для получения прочных и устойчивых к разрыву нетканых материалов, пригодных для ковров, фильтрующих материалов и т. д.

5. Процесс постобработки

Объединенный нетканый материал обычно должен пройти ряд процессов последующей обработки, чтобы улучшить его характеристики или удовлетворить конкретные потребности рынка. Общие процессы постобработки включают в себя:

Антибактериальная обработка. Благодаря химическим добавкам или распылению антибактериальных средств нетканым материалам придаются антибактериальные свойства, которые широко используются в медицине и здравоохранении.

Крашение и печать: в соответствии с требованиями рынка проводится обработка крашением или печатью, чтобы повысить красоту и функциональность нетканых материалов, которые подходят для украшения дома и индустрии моды.

Водонепроницаемая обработка: благодаря покрытию или обработке нетканые материалы становятся водонепроницаемыми, что часто используется при производстве таких изделий, как дождевики и куртки.